Fraunhofer IPA

Hoffmeister-Kraut eröffnet Forschungszentrum für digitalisierte Batteriezellenproduktion

Baden-Württembergs Wirtschaftsministerin Nicole Hoffmeister-Kraut hat heute das Zentrum für Digitalisierte Batteriezellenproduktion (ZDB) am Fraunhofer IPA eröffnet. Forscherinnen und Forscher arbeiten dort beispielsweise zusammen mit der VARTA AG daran, die industrielle Produktion von Batteriezellen soweit zu optimieren, dass deutsche und europäische Hersteller im Wettbewerb mit Produzenten aus Asien wieder mithalten können.

»Mit dem ZDB am Fraunhofer IPA in Stuttgart wurde im Rahmen des Strategiedialogs Automobilwirtschaft BW ein in Deutschland einmaliges Forschungszentrum aufgebaut. Dieses leistet einen maßgeblichen Beitrag, damit Wissenschaft und Wirtschaft im Land weitere Entwicklungen vorantreiben können. Wir müssen unser führendes Know-how im Bereich Industrie 4.0 nutzen, um uns auch bei diesem so wichtigen Zukunftsbereich in eine gute Position zu bringen«, betonte Wirtschaftsministerin Nicole Hoffmeister-Kraut bei der Eröffnung.

Schlüsseltechnologie der Elektromobilität ist die Batteriezelle – und die kommt bisher überwiegend aus China, Südkorea, Japan und den Vereinigten Staaten. Doch das soll sich ändern. »Wenn die deutsche Industrie künftig nicht mehr von asiatischen Batteriezellenproduzenten abhängig sein soll, müssen wir in Deutschland und Europa nicht nur unseren Rückstand aufholen, sondern die Technologieführerschaft übernehmen «, sagte Professor Alexander Sauer. Sauer leitet neben dem Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA auch das Institut für Energieeffizienz in der Produktion EEP der Universität Stuttgart.

Digitalisierung ist Schlüssel zur Technologieführerschaft

»Der Aussage, der Zug für Batteriezellfertigung sei abgefahren, kann man keinesfalls zustimmen. Im Gegenteil: Gerade weil zukünftig viele Gigawattstunden an Batteriekapazität benötigt werden, ist Spielraum für neue Akteure und verbesserte Ansätze vorhanden«, sagte Professor Kai Peter Birke, der das ZDB leitet und die Professur für Elektrische Energiespeichersysteme an der Universität Stuttgart innehat.

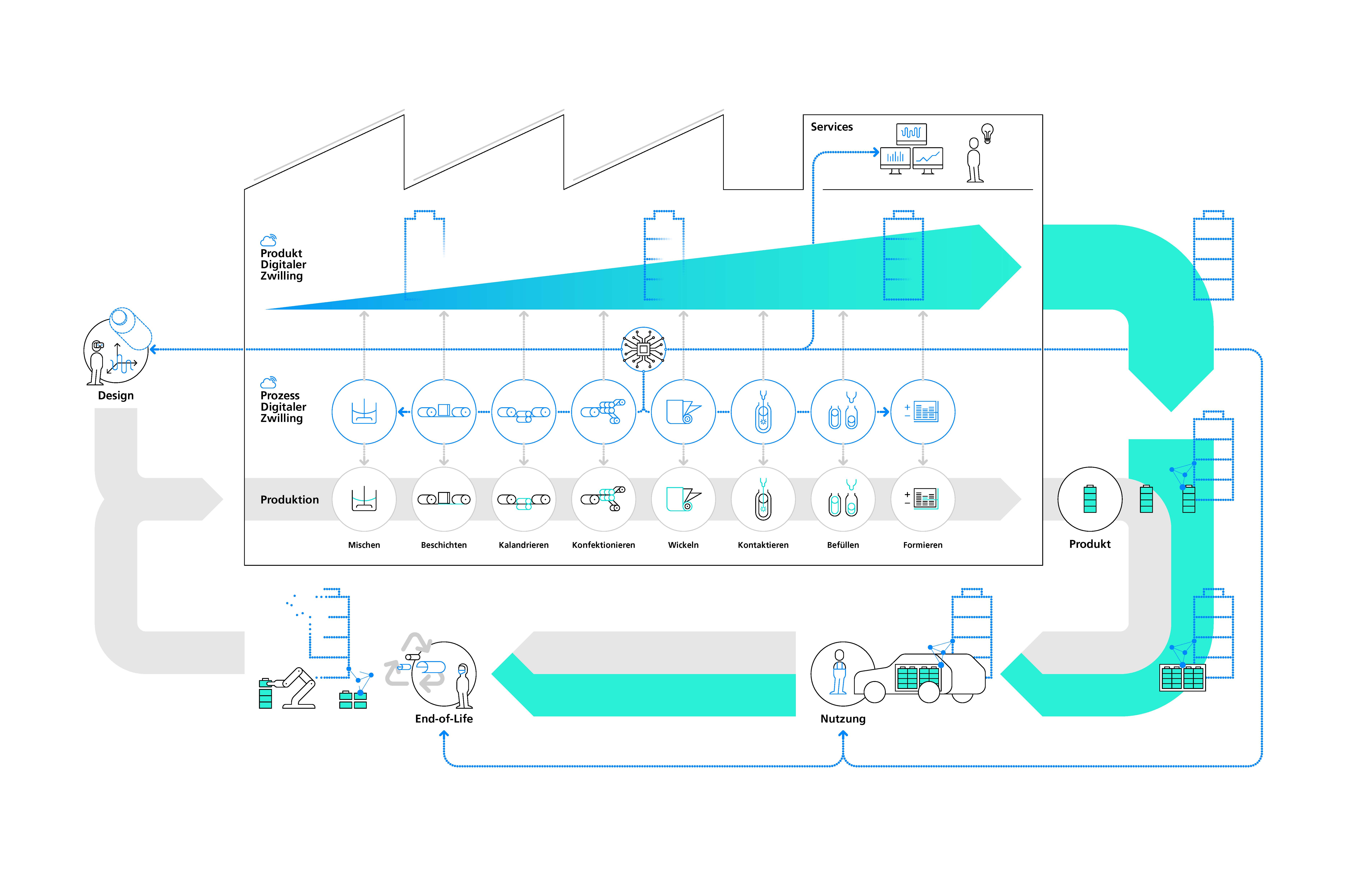

Einen der Schlüssel zur Technologieführerschaft sehen Sauer und Birke in der Digitalisierung der Batteriezellenproduktion. Genau das haben sich Forscherinnen und Forscher vom Fraunhofer IPA vorgenommen. In den vergangenen knapp drei Jahren haben sie auf dem Fraunhofer-Campus in Stuttgart-Vaihingen das neue ZDB aufgebaut. In enger Zusammenarbeit mit der VARTA AG haben sie dort wesentliche Teile der Prozesskette der Batteriezellenproduktion im Labormaßstab nachgebaut und die einzelnen Stationen digital miteinander vernetzt.

Produktionsdaten legen Optimierungspotenzial offen

Diese Vernetzung über die gesamte Prozesskette hinweg generiert riesige Mengen an Daten, die das Forschungsteam sammelt, zusammenführt und auswertet. Diese lückenlose Nachverfolgbarkeit der Produktion soll künftig in Echtzeit geschehen – mit einem sogenannten Digitalen Zwilling, einem virtuellen Abbild der Produktion. Auf diese Weise kommen die Wissenschaftlerinnen und Wissenschaftler ineffizienten Prozessen auf die Spur und können sie optimieren und automatisieren. So wird zum Beispiel die Elektrolytbefüllung, einer der wichtigsten Arbeitsschritte während der Montage, immer präziser ausgeführt, was sich positiv auf die Performance der fertigen Batteriezelle auswirkt.

Ein weiterer Schlüssel zur Technologieführerschaft liegt in der Planung von wandlungsfähigen Fabriken für die Batteriezellenproduktion. Denn es ist sehr wahrscheinlich, dass Batteriezellen schon in wenigen Jahren anders gefertigt werden als heute. Wer diese potenziellen Veränderungen schon bei der Planung einer Batteriezellenfabrik mitberücksichtigt, erspart sich in der Zukunft kostspielige und zeitraubende Um- oder Neubauten. Wissenschaftlerinnen und Wissenschaftler vom Fraunhofer IPA berücksichtigen deshalb neben den Material- und Energie- auch die Informationsflüsse in der Batteriezellenproduktion und setzen sie zueinander in Beziehung. Dazu entwickeln sie dann ein ideales und ein reales Fabriklayout.